在现代矿山开采、建筑垃圾资源化及基础设施建设领域,传统固定式破碎生产线受限于场地固定、基建成本高、转场困难等问题,已难以满足复杂工况下的作业需求。而由移动颚式破碎机与移动反击式破碎机组成的组合生产线,凭借灵活高效、适应性强等突出优势,成为中小型石料加工项目的理想选择。该生产线以每小时100-150吨的稳定产能,为建筑垃圾处理、采矿及道路建设等场景提供一站式破碎解决方案,其核心优势体现在以下六大方面。

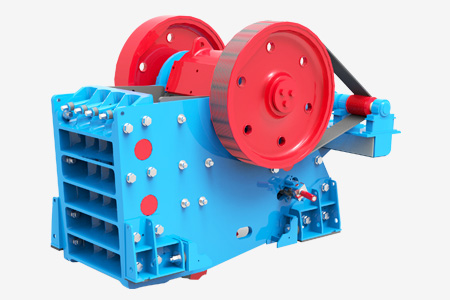

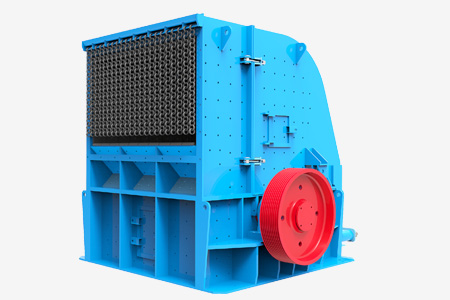

一、两阶段破碎流程:从粗碎到中细碎的完整工艺链

移动颚式破碎机作为“第一道关卡”,凭借深腔破碎结构和高强度动颚设计,可对大块原料(如建筑垃圾块、矿石原石)进行高效粗碎,破碎比达4-6,出料粒度控制在10-225mm,为后续加工奠定基础。粗碎后的物料通过车载输送带直接转运至移动反击式破碎机,利用高速旋转的锤头冲击与反击板的多次碰撞,实现中细碎作业,最终成品粒度均匀、针片状含量低,完全满足GB14685-2001标准,可直接作为公路、铁路、混凝土搅拌站的合格骨料。两阶段协同作业形成闭环破碎流程,省去传统生产线的物料转运环节,破碎效率提升30%以上。

二、灵活配置与智能调节:适配多样化物料与成品需求

组合生产线的核心优势在于“按需定制”的配置灵活性。移动颚式破碎机与反击式破碎机的间距可通过液压装置快速调整,结合反击板角度、锤头转速等参数的智能调控,能针对不同物料特性(如花岗岩、石灰石、混凝土块)优化破碎工艺。例如,处理高硬度岩石时,可增大颚破出料粒度以降低反击破负荷;加工建筑垃圾时,通过缩小反击破出料口间距,生产0-5mm、5-10mm等多规格再生骨料。此外,单机组可独立作业(如颚破单独粗碎),也可联合作业形成完整生产线,满足“粗碎+细碎”“破碎+筛分”等多样化需求。

三、超强移动性能:告别基建束缚,实现现场破碎

两类设备均搭载轮胎或履带式底盘,轮胎式机型适配普通公路运输,转弯半径小,可由拖车快速牵引转场;履带式机型则具备越野性能,能在泥泞、山地等复杂地形自主行走,爬坡能力达30°。设备无需硬化地面或打桩固定,车载式一体化设计(含给料机、破碎机、输送带、筛分机)使其抵达现场后1小时内即可投产,大幅缩短项目筹备周期。例如,建筑垃圾处理项目中,设备可直接进驻拆迁现场,将废料就地破碎为再生骨料,省去物料外运成本达60%以上。

四、广泛适应性:覆盖多物料、多场景作业需求

组合生产线对物料的兼容性极强,可处理抗压强度≤350MPa的各类岩石(如玄武岩、鹅卵石)、建筑垃圾(混凝土块、砖块)、矿山尾矿等,甚至能应对含水率6%以下的湿黏物料(反击破无筛板设计避免堵塞)。其应用场景涵盖:

建筑垃圾资源化:将拆迁废料转化为再生骨料,用于路基填充或制砖;

道路建设:现场破碎石灰岩、花岗岩,生产符合级配要求的路面基层骨料;

小型矿山开采:针对分散矿点实现“即采即破”,降低矿石运输损耗。

五、低投入高回报:优化成本结构,加速资金周转

相较于固定生产线需投入大量基建(如混凝土基础、厂房建设),组合生产线省去场地改造费用,初始投资降低40%-50%。同时,设备采用模块化设计,易损件(如颚板、板锤)选用高强耐磨材料,使用寿命延长50%,维护成本显著降低。以建筑垃圾处理项目为例,按每小时120吨产能、再生骨料售价80元/吨计算,扣除能耗与人工成本后,年净利润可达300-500万元,投资回收期通常控制在1-2年,远低于固定生产线的3-5年周期。

六、环保节能设计:践行绿色生产理念

生产线采用全封闭破碎腔与负压除尘系统,粉尘排放浓度低于10mg/Nm³,配合低噪音发动机(噪音≤85dB),满足矿山、城区等敏感区域的环保要求。此外,设备搭载智能能耗管理系统,可根据物料硬度自动调节电机功率,较传统设备降低能耗20%-25%。例如,处理建筑垃圾时,通过“破碎+筛分”一体化作业,实现95%以上的原料利用率,减少固废填埋量,助力循环经济发展。

移动颚式与反击式破碎机组合生产线,以“灵活转场、高效破碎、低成本运营”为核心,打破了传统破碎模式的局限。无论是中小型矿山的分散开采、建筑垃圾的就地资源化,还是道路建设的应急骨料供应,该生产线均能以“即到即产、按需定制”的优势,为用户创造显著的经济效益与环境价值。随着基建领域对骨料品质要求的提升与环保政策的收紧,这种集高效、智能、绿色于一体的破碎解决方案,必将成为未来石料加工行业的主流选择。